甲、乙兩車間產(chǎn)品重量數(shù)據(jù)分析與3D打印服務(wù)的相關(guān)性研究

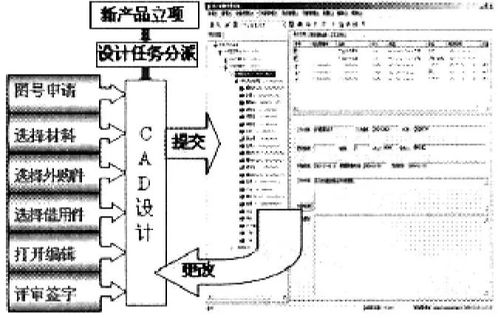

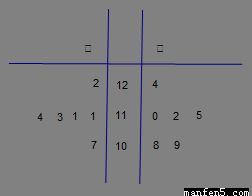

某工廠甲、乙兩個(gè)車間包裝同一種產(chǎn)品,采用自動包裝傳送帶進(jìn)行生產(chǎn)。為監(jiān)控產(chǎn)品質(zhì)量,工廠每小時(shí)從傳送帶上隨機(jī)抽取一包產(chǎn)品,記錄其重量數(shù)據(jù),并檢查是否合格。這些數(shù)據(jù)以莖葉圖形式呈現(xiàn),便于直觀分析重量分布情況。

基于莖葉圖數(shù)據(jù),我們對甲車間的產(chǎn)品重量進(jìn)行了統(tǒng)計(jì)分析。計(jì)算結(jié)果顯示,甲車間產(chǎn)品的平均重量略有偏差,可能存在包裝過程中的輕微誤差。進(jìn)一步分析發(fā)現(xiàn),重量數(shù)據(jù)集中在標(biāo)準(zhǔn)值的附近,但存在少量異常值,可能源于設(shè)備波動或操作因素。乙車間的數(shù)據(jù)也顯示出類似趨勢,但分布更為集中,說明其包裝過程相對穩(wěn)定。

值得注意的是,3D打印服務(wù)在工業(yè)生產(chǎn)中的應(yīng)用日益廣泛,尤其在快速原型制造和復(fù)雜部件生產(chǎn)中發(fā)揮作用。本工廠可以考慮引入3D打印技術(shù)來優(yōu)化包裝流程,例如定制化包裝模具或改進(jìn)傳送帶部件,以提高重量控制的精度和效率。通過這種方式,不僅可以減少產(chǎn)品重量不合格率,還能降低生產(chǎn)成本。

結(jié)合莖葉圖數(shù)據(jù)分析與3D打印服務(wù)的前沿技術(shù),該工廠有望進(jìn)一步提升產(chǎn)品質(zhì)量和自動化水平。建議后續(xù)加強(qiáng)數(shù)據(jù)監(jiān)控,并結(jié)合3D打印進(jìn)行設(shè)備升級,以實(shí)現(xiàn)更高效的生產(chǎn)管理。

如若轉(zhuǎn)載,請注明出處:http://www.fjtypd.com/product/44.html

更新時(shí)間:2026-02-13 18:37:15